低合金鑄造的壓注成型

壓注成型的注蠟溫度多在熔點以下,此時模料是液、固兩相共存的漿狀或糊狀。呈漿狀的模料中,液相量顯著超過固相量,所以仍保留著液體的流動性。在這種狀態(tài)下壓注,熔模表面具有較低的粗糙度,而且不易出現(xiàn)由于紊流、飛濺帶來的表面缺陷。糊狀模料的溫度比漿狀模料更低,已失去流動性,雖少有表面缺陷,但卻具有較高的表面粗糙度。

模料壓注成型時,在保證良好充填情況下應(yīng)盡量采用低的模料溫度和壓型工作溫度。壓力的選擇并不是越大越好,雖然壓力大熔模收縮率小,但壓力和壓注速度過大,會使熔模表面不光滑,產(chǎn)生“鼓泡”(熔模表皮下氣泡膨脹),同時,使模料飛濺出現(xiàn)冷隔缺陷。在制模過程中,為了避免模料粘附壓型,提高熔模表面光潔度,應(yīng)使用分型劑,特別是對于松香基模料

一、水玻璃型殼

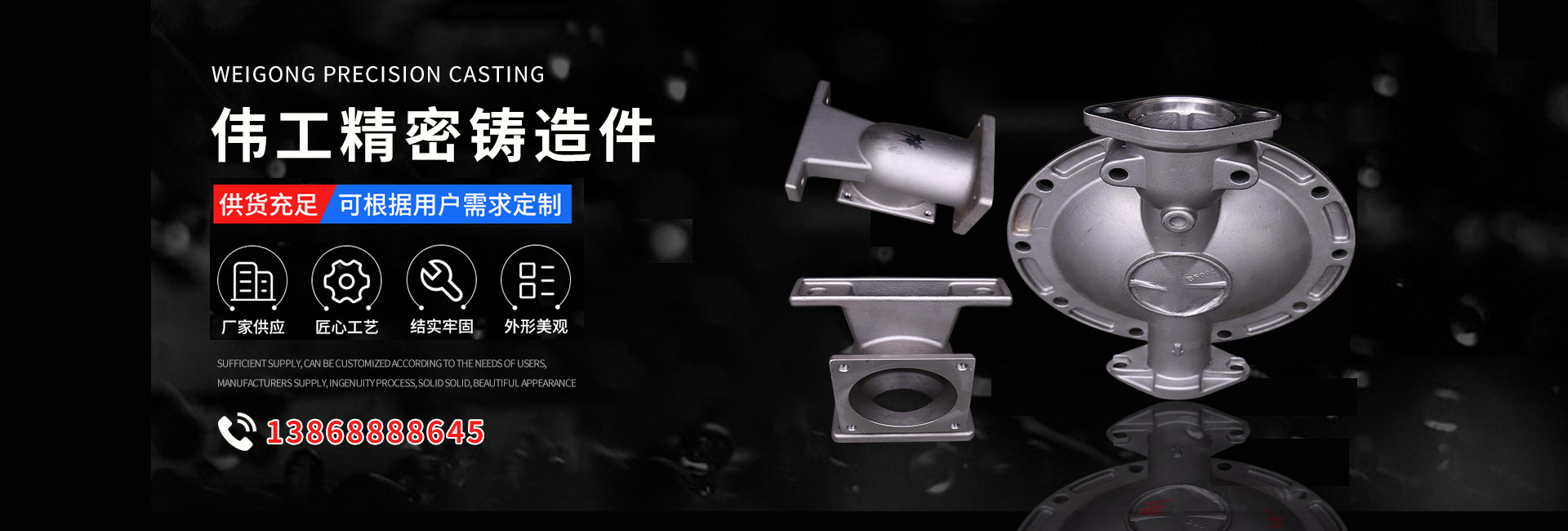

安徽偉工機械低合金鑄造水玻璃型殼這一工藝在國內(nèi)已有近50年的生產(chǎn)歷史,經(jīng)過精鑄界同仁個半世紀(jì)的不懈努力,水玻璃型殼工藝的應(yīng)用和研究已達到了很高水平。多年來由于背層型殼耐火材料的改進和新型硬化劑的推廣應(yīng)用,水玻璃型殼強度有了成倍增長。低廉的成本、短的生產(chǎn)周期、優(yōu)良的脫殼性能及高透氣性至今仍是其他型殼工藝所不及的優(yōu)點。

二、復(fù)合型殼

與水玻璃型殼相比,其鑄件表面質(zhì)量有了很大提高,表面粗糙度降低、表面缺陷減少、返修率下降。可應(yīng)用于不銹鋼、耐熱鋼等高合金鋼。生產(chǎn)周期則比低溫蠟-硅溶膠型殼短得多,與水玻璃型殼相近。

三、硅溶膠(低溫蠟)型殼

這一工藝符合國情,在鑄造1kg以上,特別是5kg以上中大件鑄件時,具有更大的適應(yīng)性和特性。比復(fù)合型殼質(zhì)量穩(wěn)定,尤其是鑄件尺寸精度高,因它沒有水玻璃存在,型殼高溫性能好,在1000-1200℃焙燒后型殼透氣性高,抗蠕變能力強,既可適用于薄壁件,復(fù)雜結(jié)構(gòu)的中小件,又可生產(chǎn)重達50-100kg的特大件,如水泵、葉輪、導(dǎo)流殼、泵體、球閥體、閥板等。對于薄壁中小件或大件可以采用叉殼或抬殼在爐前直接澆注,更可獲得高成品率。

四、硅溶膠(中溫蠟)型殼

這是國際上通用的精鑄件生產(chǎn)工藝,它具有高的鑄件質(zhì)量、低的返修率,特別適合于表面粗糙度要求高,尺寸精度高的中小件、特小件(2-1000g)。但由于設(shè)備及成本限制,較少應(yīng)用于中大件(5-100kg)。