不銹鋼鑄件是以水玻璃為粘結(jié)劑的造型工藝方法,它的特點就是:水玻璃遇CO2后有能夠自動硬化的功能,可有氣硬化法造型和造芯的各種優(yōu)點和優(yōu)勢,但存在型殼潰散性差,鑄件清砂困難以及舊砂再生、回用率低的缺點。

(4)樹脂自硬砂造型是以樹脂為粘結(jié)劑的鑄造工藝方法,在常溫下的,由于粘結(jié)劑在固化劑的作用下發(fā)生化學(xué)反應(yīng)而固化型砂。它的特點是:砂型不必烘干,這就大大縮短了生產(chǎn)周期,節(jié)約了能源。樹脂型砂比較容易緊實、潰散性好,鑄件的型砂也能簡單清理,鑄件尺寸精度又高,表面光潔度好,可以大大提高鑄件質(zhì)量。它的缺點是:對于原砂的質(zhì)量要求也高,生產(chǎn)現(xiàn)場有輕微的刺激性的氣味,而且樹脂的成本也較高。

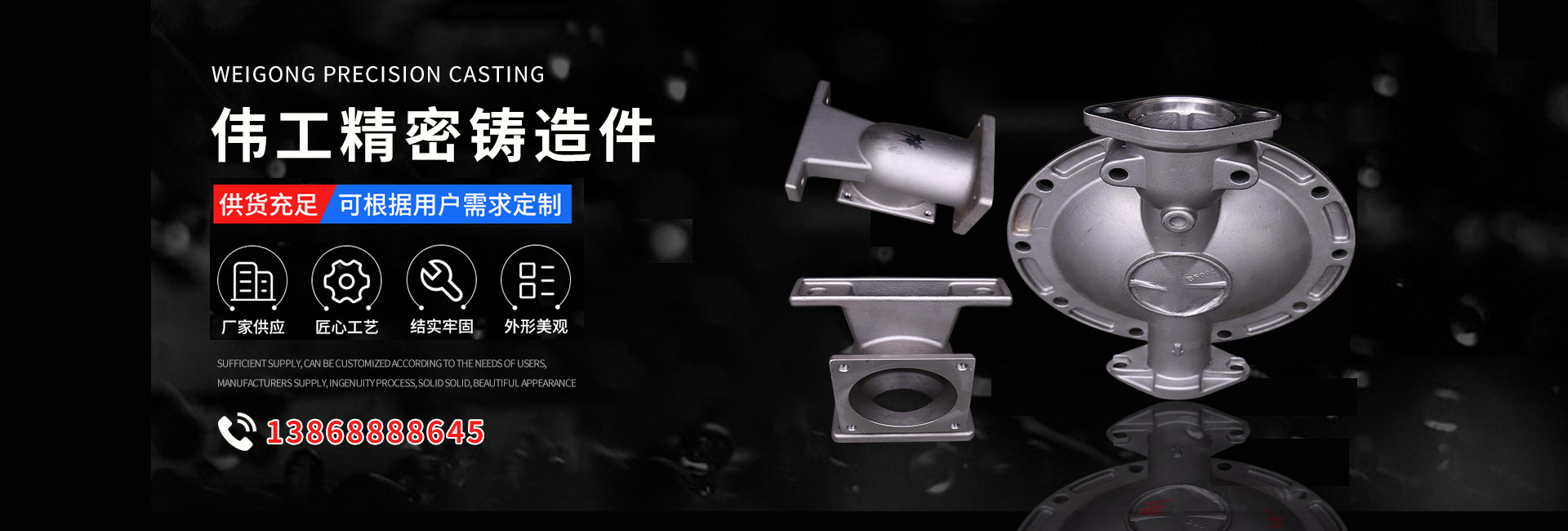

不銹鋼鑄件的制殼工藝

制殼包括涂掛和撒砂兩道工序。涂掛涂料之前,熔模需經(jīng)脫油脂處理。涂掛時要采用浸涂法。涂掛操作時應(yīng)保持熔模表面均勻地涂掛上涂料,避免空白和局布堆積;焊合處、圓角、棱角和凹槽等應(yīng)用毛筆或工具涂刷均勻,避免氣泡;涂掛每層加固層涂料前應(yīng)清理層上的浮砂;涂掛過程中要定時攪拌涂料,掌握和調(diào)整涂料的粘度。

涂掛后進(jìn)行撒砂。常用的撒砂方法是流態(tài)化撒砂和雨淋式撒砂。通常熔模自涂料槽中取出后,待其上剩余的涂料流動均勻而不再連續(xù)下滴時,表示涂料流動終止,凝凍開始,即可撒砂。過早撒砂易造成涂料堆積;過遲撒砂造成砂粒粘附不上或粘附不牢。撒砂時熔模要不斷回轉(zhuǎn)和上下倒置。撒砂的目的是用砂粒固定涂料層;增加型殼厚度,獲得必要的強度;

提高型殼的透氣性和退讓性;防止型殼硬化時產(chǎn)生裂紋。撒砂的粒度按涂料層次選擇,并與涂料的粘度相適應(yīng)。面層涂料的粘度小,砂粒度要細(xì),才能獲得表面光潔的型腔,一般面層撒砂粒度可選擇組別為30或21的砂;加固層撒砂采用較粗的砂粒,好逐層加粗。制殼時,每涂掛和撒砂一層后,必須進(jìn)行充分的干燥和硬化。